09/05

2025

专访赛瑞克郭能 | 绿动Elog

09/05

引言

「绿动Elog」是绿动资本特别策划的企业家访谈专栏,名称中的E取自英文“Entrepreneur”(企业家)的首字母,Elog即企业家日志。本专栏将聚焦细分领域的优秀企业家,通过深度对话揭秘行业内幕与发展动向,挖掘企业在技术突破与商业模式创新中的独特实践,分享创业历程中的经验与思考。

在方兴未艾的生物基材料领域,初创公司如雨后春笋,它们大多高举着颠覆性技术的旗帜,试图以最快的速度抢占市场风口。然而,江苏赛瑞克新材料科技有限公司(以下简称“赛瑞克”)却呈现出一种截然不同的气质。

这家公司更像是一位来自传统化工巨头内部的长期主义者,深谙产业规律,步履沉稳,其战略的核心并非仅仅是实验室里的化学突破,而是一整套源自大化工产业的降本哲学与产业化心法。

赛瑞克瞄准的是一个被称为“沉睡的巨人”的分子——2,5-呋喃二甲酸(FDCA),一个有潜力从根本上重塑价值数万亿聚酯、聚酰胺和聚氨酯产业的生物基单体。FDCA之所以被寄予厚望,是因为它能够合成现代生活中常见高分子材料的低碳生物基版本,并且综合性能远超传统石油基对标产品。这位“巨人”之所以沉睡至今,根本原因在于其极高的量产难度和高昂的生产成本,让无数技术探索者和下游用户望而却步。

赛瑞克的故事不在于把生物基材料叙事说得多么新鲜,也不在于一些短期商业化的验证,而在于把工程思维和大规模量产基因写进了每一个关键节点。在新材料行业里,决定胜负的往往不是概念与速度,而是对产业客观规律的尊重和对成本曲线的耐心。

这家公司更像是一位来自传统化工巨头内部的长期主义者,深谙产业规律,步履沉稳,其战略的核心并非仅仅是实验室里的化学突破,而是一整套源自大化工产业的降本哲学与产业化心法。

赛瑞克瞄准的是一个被称为“沉睡的巨人”的分子——2,5-呋喃二甲酸(FDCA),一个有潜力从根本上重塑价值数万亿聚酯、聚酰胺和聚氨酯产业的生物基单体。FDCA之所以被寄予厚望,是因为它能够合成现代生活中常见高分子材料的低碳生物基版本,并且综合性能远超传统石油基对标产品。这位“巨人”之所以沉睡至今,根本原因在于其极高的量产难度和高昂的生产成本,让无数技术探索者和下游用户望而却步。

赛瑞克的故事不在于把生物基材料叙事说得多么新鲜,也不在于一些短期商业化的验证,而在于把工程思维和大规模量产基因写进了每一个关键节点。在新材料行业里,决定胜负的往往不是概念与速度,而是对产业客观规律的尊重和对成本曲线的耐心。

赛瑞克创始人、CEO郭能

出发:在确定性中寻找最优解

一家初创公司的基因,往往深植于其创始人的经历与思考。

赛瑞克的创始人郭能,曾在英国石油(bp)美国分部工作近十年,横跨研发、技术许可、业务战略和金融分析等多个领域。在bp期间,他深度参与过和加州理工学院和加州大学伯克利分校的联合研发,负责过对二甲苯(PX)氧化到对苯二甲酸(PTA)新型水相催化体系的开发,也帮助过bp石化业务在世界各地的PTA工厂降本增效。从第一视角见证了新的技术突破从实验室走向工业化的成功概率是多么残酷的低。

在生物基化学品领域,郭能领导过从纤维素生产生物基乙二醇的大型研发项目。然而,他敏锐地观察到一个悖论:在石油公司内部发展生物基技术,其命运始终与国际油价的波动紧密相连。“当原油价格下跌,石油公司的核心业务——上游开采油气的利润受到冲击时,需要长期投入且回报不确定的绿色项目便首当其冲地被搁置。”这种战略上的来回摇摆,让郭能意识到,在bp这个平台上即使技术再好,也无法摆脱大宗商品价格周期的影响。

与其在巨轮上等待一个不确定的未来,不如自己掌舵一艘小船,去开辟一条全新的航线,2018年底郭能下定决心离开bp全职回国创业。驱动他做出这个决定并非单纯为摆脱石油巨头内部的结构性束缚,而是源于他对行业未来局势更深刻的判断,这也是构成了赛瑞克创立的逻辑基石。

他坚信,气候变化是真实且不可逆的,低碳生物基赛道是时代的大势所趋。一方面,是全球性的低碳趋势和政策驱动。中国明确提出了“3060”双碳目标,并在2022年5月发布了国家首部生物经济“五年规划”——《“十四五”生物经济发展规划》,将生物经济定义为继农业、工业、信息经济之后的“第四次浪潮”。另一方面,他切实看到了市场的需求,与以往被诟病的“绿漂”不同,消费品牌开始用真金白银为绿色低碳付费。郭能提到,可口可乐为了推广其植物瓶包装(PlantBottleTM)自己吸收了生物基乙二醇的大约30-40%的绿色溢价,而达能、雀巢、宝洁、百事等一大批全球消费品巨头,也纷纷公布了碳中和时间表和可持续包装目标,形成了一股强大的市场拉力。

当市场的拉力与政策的推力交汇,用性能更优越的生物基FDCA,替代并且升级市场规模巨大的石油基PTA,其产业意义就显得尤为重要。PTA是生产聚对苯二甲酸乙二醇酯(PET)的关键原料,中国在此领域产能约9000万吨/年,全球领先,但竞争也异常激烈,同时面临着巨大的碳排放和能源安全压力。2018年中国PTA产量对应的原油消耗量,约占当年原油进口总量的四分之一。在未来潜在的碳关税壁垒下,这个出口导向型的产业将面临严峻挑战。

而FDCA,正是解决这一系列问题的理想答案,它不仅仅是PTA的绿色版本,更是一个性能上的升级版。郭能指出,“帮助这个行业实现绿色转型,具有重要的经济意义、社会意义,甚至地缘政治上的意义,这触及到了能源安全的国家战略层面。”

破局:量产和成本是一切的核心

FDCA作为替代升级PTA的理想候选,其产业化之路之所以步履维艰,核心症结始终如郭能所言:“大规模量产和成本问题永远是FDCA赛道的痛点。”早在10几年前,行业先行者荷兰Avantium公司就已经完成了FDCA合成的生物基PEF聚酯在食品饮料包装和化纤领域的验证,之后一直在解决量产和成本的挑战。有鉴于此,赛瑞克没有浪费时间做应用场景的重复验证,而是把所有资源投入在了量产和降本上面。

传统的FDCA生产技术路线成本居高不下,这使得其应用场景被局限在少数高端领域,一直无法真正撼动PTA的霸主地位。赛瑞克的破局之道,正是从最根本的化学路线选择上,对成本发起挑战。长期以来,业界主流的FDCA生产路线是以果糖为原料,经脱水反应生成一个关键中间体——5-羟甲基糠醛(HMF),再将HMF用空气催化氧化得到FDCA。然而,这条看似成熟的路线,却隐藏着一个致命的经济性缺陷。郭能和他的团队在bp工作时就曾深入评估过该路线,并得出了清晰的结论:“果糖作为原料会导致FDCA的成本非常高,不可能达到大宗化学品的水平”。

这背后有两大技术经济难题。其一,果糖本身的价格就高于更基础的葡萄糖(5000-6000元/吨的加工成本)。其二,也是更关键的一点,中间体HMF极不稳定,为了保证后续氧化反应所需HMF的最低纯度,生产装置需要复杂的分离提纯系统,这不仅推高了设备投资,也极大地增加了运行成本,最终都体现在了FDCA高昂的成本上。

面对这一行业难题,赛瑞克做出了一个“艰难而正确”的决定:绕开知识产权无比拥挤且存在根本性成本挑战的果糖路线,选择了一条技术上更具挑战、但商业前景更为广阔的全新路径:从葡萄糖出发,经由中间产物葡萄糖二酸(GA),最终合成FDCA。

江苏泰兴中试产线

这一选择是赛瑞克成本控制策略最核心的一环,同时也随之带来系统性的优势。在原料端直接使用了来源更丰富、价格更低廉的葡萄糖作为起始物。更重要的是这条路线兼容“非粮”葡萄糖,这意味着原料可以来自于秸秆、玉米芯、甘蔗渣、稻壳等农林废弃物中的纤维素和半纤维素以及废纺(Polycotton)中的纤维素,彻底摆脱了“与粮争地”的困境,为FDCA的未来大规模应用奠定了坚实的、可持续的原料基础。

同时,从知识产权角度看,传统的果糖路线上早已巨头林立,专利壁垒森严,潜在的诉讼风险高。郭能表示:“葡萄糖二酸这条少有人走的路,竞争者稀少,一旦技术取得突破,便能形成难以逾越的护城河。”

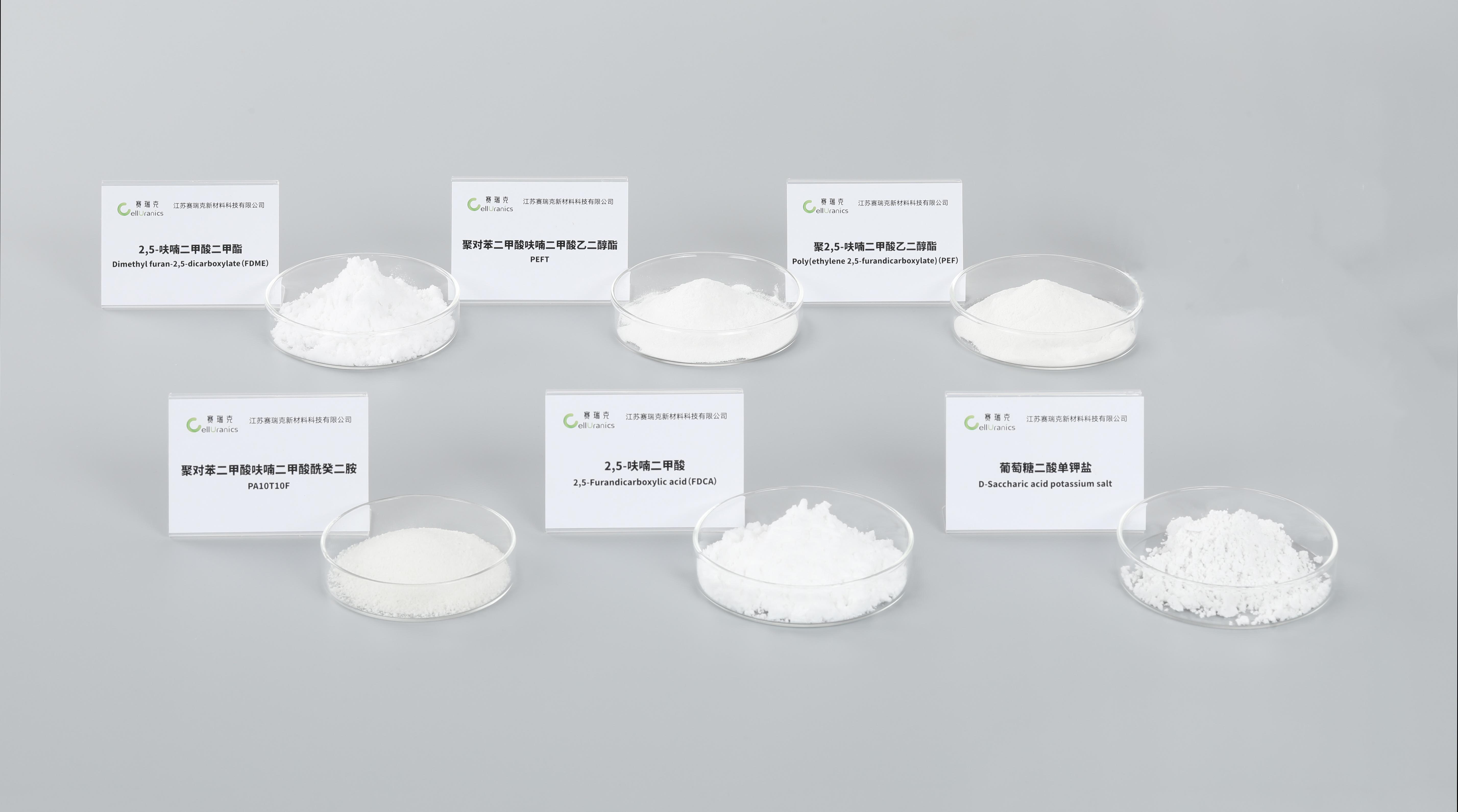

产品矩阵图

这条技术路线还有一个精妙之处在于中间产物GA本身给赛瑞克带来的巨大商业灵活性。GA本身就是一高价值平台化合物,拥有一个独立的、规模达数百亿级的广阔市场。在赛瑞克的产线上,GA既是通往FDCA的必经之路,也可以作为一个独立的产品被分离提纯、直接销售。

这种设计赋予了赛瑞克极大的经营灵活性。郭能将其比作一个炼油厂:“炼油厂通常会根据几大产品(汽油、柴油、航空煤油)的价格或者利润波动灵活调节产能分布。同样的道理,赛瑞克未来的工厂也会根据葡萄糖二酸和FDCA的市场需求以及价格或者利润灵活调节这两个产品的比例,以实现利润最大化。”

心法:“大化工”的降本艺术

如果说选择独特的技术路线是赛瑞克在战略层面对成本问题的顶层设计,那么将其大化工的产业经验和思维方式,渗透到从工艺开发到工厂运营的每一个毛细血管中,则是其在战术层面实现极致降本的“心法”。

这种心法,源于其核心团队在bp、INEOS、UOP、BASF、Wacker等世界级化工企业近百年的历练。郭能解释说:我们团队都有深刻的体会,在大宗化学品这个利润微薄、竞争残酷的战场上,任何一丝一毫的成本浪费都是不可容忍的。”

这套心法的第一个精髓,体现在一个极具远见的工程化设计上:让FDCA的生产工艺与现有的PTA工厂兼容。这并非偶然的巧合,而是赛瑞克团队有意为之的深思熟虑。在实验室的从0到1阶段尚未完全突破时,他们就已经结合PTA的工艺经验,着手规划未来的工业化生产流程。

“这么做的根本目的,依然是成本”,郭能进一步解释道:“建设一座全新的、世界级规模的化工装置,其固定资产投资动辄数十亿元人民币,这笔巨大的折旧摊销会沉重地压在最终产品的成本上。而赛瑞克的技术路线和工艺开发,使得我们和合作伙伴未来可以直接收购一个因市场竞争或技术落后而停产的PTA工厂,通过改造转产FDCA。”

这种“旧瓶装新酒”的模式极具现实意义,近年来中国PTA行业经历了大规模的产能扩张,导致行业产能严重过剩,生产商利润被大幅压缩,一些规模较小、技术老旧的装置在激烈的市场竞争中难以为继,被迫关停。这种化行业之“危”为自身之“机”的策略,降低了赛瑞克进入大宗化学品市场的资金门槛,也为传统PTA行业的绿色低碳转型提供了一条切实可行的路径。

兼容PTA工厂是从宏观上对固定资产投资的革命性压缩,在微观层面赛瑞克则将大化工的运营成本优化思维发挥到了极致,这背后是一套精密的系统工程。比如,催化剂作为化学反应的核心,更换成本是运营成本的重要组成部分,赛瑞克开发的长寿命催化剂,能将有效时间从3个月提升到2年。通过精巧的能量集成设计,实现反应热在工厂内部的有效利用,最大限度地减少对外部能源的依赖,从而显著降低能耗成本。

这些看似细枝末节的优化积少成多,正是大化工行业在激烈竞争中赖以生存的法宝。赛瑞克将这种从化工行业“吃干榨净”每一个环节的降本艺术,嫁接到新兴的生物基材料领域。

终局:做生态的赋能者

对于一家拥有颠覆性技术的初创公司而言,其商业化路径和长远愿景,往往决定了它最终能达到的高度。郭能这一问题上的思考上,清晰地认识到要唤醒FDCA这个“沉睡的巨人”,并重塑整个聚酯产业链,仅凭赛瑞克一己之力是远远不够的。

在走向市场的初期阶段,赛瑞克采取了一种极为精准和高效的策略。他们并没有像许多初创公司那样试图直接与终端品牌巨头建立合作。郭能对此解释道,作为一家初创公司,人力和资源都极其有限,如果要去对接每一个细分领域的终端品牌,就需要建立庞大的销售和市场开发团队,这将极大地消耗公司的核心资源。

赛瑞克选择与“创新包装方案提供商”进行深度合作。这类合作伙伴,本身就具备一定的议价能力,并且其商业模式的核心就是为终端品牌提供创新的、高附加值的包装解决方案,他们是推动新技术应用的关键杠杆点。

这样赛瑞克不仅可以将有限的资源聚焦于自身最擅长的技术研发和产能提升上,做到“有所为有所不为”,同时通过创新包装方案提供商,可以间接地触达并服务于多个终端品牌,实现了市场开发的效率最大化。这种由终端需求和创新方案共同拉动的模式,能够最有效地克服产业链中间环节的惰性,加速新材料的推广和应用。郭能透露,赛瑞克首个2000吨的预售订单,正是与这样一家公司签订的。

与创新伙伴合作是赛瑞克走向市场的第一步,那么其设想的终局则是通过“技术授权”的商业模式,来完成对整个行业的赋能。郭能明确表示,“赛瑞克的终极定位,不是成为一家包揽一切的从上游原料到下游聚酯的生产商,而是成为新一代生物基材料的核心单体生产商和技术方案提供商。”

这种模式的优势在于能以最快的速度、最大范围地提升全球FDCA的产能,加速实现规模效应,从而进一步降低成本,形成一个良性循环。它将赛瑞克的角色从一个单纯的生产者,转变为一个产业生态的构建者和引领者。

最后,郭能只重复了一句简单的话:“尊重产业客观规律,以慢为快。”这种朴素的长期主义,正是产业化的真正底气,理想从来不会自己落地,它需要被一步步变为现实。当性能红利、成本红利在某个时间点重叠,材料替代便不再需要宏大叙事,它会以一种近乎朴素的方式发生在消费者的日常“吃、穿、住、行”里。